0519-88372558

浏览数量: 53 作者: 本站编辑 发布时间: 2025-07-31 来源: 本站

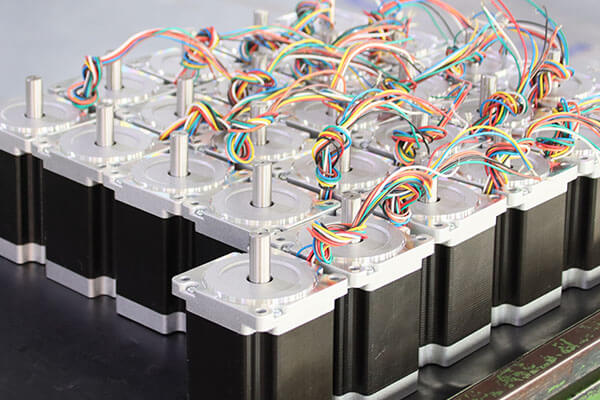

在自动化控制、工业机器人、3D打印、CNC加工等领域,步进电机的精准定位能力是系统性能的关键所在。本文将围绕步进电机如何实现高精度定位展开,从电机原理、控制方法、驱动器选择、闭环反馈系统等多个维度,详尽剖析实现高效精准定位的策略与实践,助力工程师和研发人员打造性能卓越的自动化系统。

步进电机(Stepper Motor)通过电磁脉冲信号控制转子的步进运动,每个脉冲使电机按设定角度前进一步。其核心优势在于无需编码器即可实现开环控制下的角度精准控制。其定位精度取决于:

步距角(通常为1.8°、0.9°)

细分驱动器(微步控制)

脉冲频率与方向控制

因此,步进电机在理论上能达到极高的定位分辨率,是实现高精度分度、移动平台定位、图形绘制等任务的理想选择。

两相步进电机:结构简单,适用于大多数定位应用。

三相/五相步进电机:运行更平稳,定位更细腻,适用于超高分辨率定位任务。

混合式步进电机:结合永磁与反应式优势,是精密定位的主流选择。

优质驱动器具备以下特性:

高细分能力(常见为1/16、1/32、最高可达1/256)

电流控制稳定性强

抗共振功能

微步插值算法,提升运动平滑性与位置精度

我们建议在高精度场景中,优先选择带自动电流调整与抗抖动功能的高性能驱动器。

步进电机原生步距角有限,如1.8°代表一圈200步。但通过驱动器的细分功能,可将一个步距进一步分解。例如:

1/16细分:每转3200步(1.8° ÷ 16 = 0.1125°)

1/32细分:每转6400步

1/256细分:每转51200步

这极大提升了步进电机的定位分辨率,使其可以达到亚毫米级移动精度,特别适用于光学平台、精密激光设备、半导体设备等场景。

尽管步进电机可实现开环控制,但在长时间运行或负载变化大的环境中,可能出现丢步、失步现象。为此,推荐引入闭环控制系统:

编码器反馈定位误差

驱动器实时修正位移

实现近似伺服控制的闭环步进系统

闭环步进系统不仅提升了稳定性与重复定位精度,还可实现静止时电流抑制,降低发热,延长电机寿命。

成因:

负载过重

加速度设置过高

电压不足

驱动器性能不佳

解决方案:

合理调整加减速曲线

提高驱动电压与电流

使用闭环系统实时校正位置

成因:

低速段易发生机械共振

解决方案:

使用抗共振算法驱动器

调整细分与运行频率避开共振带

成因:

丝杠/导轨精度不足

背隙未补偿

解决方案:

选用高精度传动部件

软件或控制器补偿机械误差

步进电机系统对电源稳定性要求高,建议:

使用工业级稳压电源

增设EMI滤波器避免干扰

控制线与功率线分离布线

PID控制策略配合编码器反馈

梯形加减速算法实现平稳启动/停止

路径插值算法保证复杂轨迹的精准还原

长期工作时温升会影响定位精度,应:

选用高效率低发热驱动器

设计良好散热风道或加装散热片

通过使用1/32细分的闭环步进电机,配合线性导轨与同步带传动,实现X/Y轴定位精度优于0.01mm,有效提升模型成型精度。

采用五相混合式步进电机与高分辨率编码器,实现±0.002°角度控制精度,适应高端图像识别与对焦场景。

通过控制器内置误差补偿与微步插值算法,结合机械伺服夹紧系统,实现0.005mm级重复精度与快速响应能力。

步进电机具备定位精度高、成本低、控制简单等诸多优势,但要实现真正的工业级精准定位,需从电机选型、驱动方式、反馈系统、控制策略、机械结构、软件算法等多方面协同优化。只有具备系统思维,才能将步进电机的性能发挥到极致。

地址:江苏省常州市武进区湖塘镇湖塘科技产业园工业坊A2栋西侧

电话:0519-88372558

手机/微信:18761150726

电子邮件:sales@jkongmotor.com