0519-88372558

浏览数量: 2 作者: 精控电机 发布时间: 2025-10-10 来源: 本站

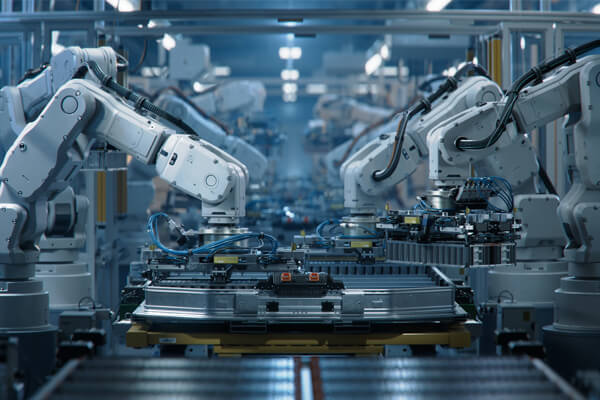

在现代智能制造与自动化装备领域,并联机器人凭借其高精度、高速度与高刚性等特点,已成为工业自动化的重要组成部分。而在驱动系统中,空心轴步进电机以其独特的结构优势和高效的控制性能,正逐步取代传统伺服电机,成为并联机器人运动系统的关键核心组件。本文将深入探讨空心轴步进电机在并联机器人中的实际应用、性能优势、技术创新与未来发展趋势。

空心轴步进电机(Hollow Shaft Stepper Motor)是一种在传统步进电机基础上进行结构创新与性能优化的高精度执行机构。它在保持步进电机“开环精确控制”“低速高扭矩”优点的同时,通过中空转轴设计实现了结构集成化、安装灵活化以及信号通道多功能化,从而在自动化装备和并联机器人领域中获得广泛应用。

空心轴步进电机的最大特征在于其中空转轴结构,该中空部分可贯通整个电机中心,允许线缆、气管或光学器件从中穿过,使其在复杂机械结构中能够大幅节省空间并简化布线。其典型结构包括:

中空转子(Hollow Rotor):采用稀土永磁材料制成,既保持足够磁通密度,又为中空通道提供强度支持;

定子绕组(Stator Coils):分布于外环,按特定极距排列,通电后产生旋转磁场,实现电机步进驱动;

前后端盖与轴承系统:支撑转子并确保运转稳定性;

可选编码器与反馈模块:部分型号集成高分辨率磁编码器或光栅编码器,构成闭环控制系统。

这种结构不仅让空心轴步进电机在体积上更为紧凑,还能与传感器、光纤、吸附装置等末端执行模块无缝集成,在机器人关节处实现高密度功能集成。

空心轴步进电机的工作原理与传统步进电机基本一致,其核心是通过电脉冲信号控制定子线圈的磁场变化,使转子逐步旋转,完成**“电脉冲—角位移”线性对应**的运动关系。每接收一个脉冲信号,转子便旋转固定角度(称为步距角)。

当定子线圈按顺序通电时,定子内部产生一组旋转磁场;

永磁转子在磁场作用下,依次被吸引或排斥,从而实现角度步进;

持续输入脉冲序列时,转子持续旋转,实现连续运动;

若加入闭环控制系统(带编码器反馈),则控制器能实时监测转角误差,自动修正丢步或超调现象,从而达到伺服级精度。

空心轴步进电机通常采用细分驱动技术,通过控制电流波形实现微步运动,使电机的运动更加平滑。配合闭环控制后,可实现:

零丢步运行;

自动扭矩补偿;

动态速度调整;

过载保护与反馈监控。

这使其在高精度并联机器人中能保持极高的重复定位精度(可达±0.01°),即使在高频动作下也能维持稳定输出。

| 特性 | 优势说明 |

|---|---|

| 中空结构 | 节省空间,可穿线、通气、布光纤 |

| 高精度定位 | 微步细分驱动与闭环反馈结合 |

| 结构紧凑轻量 | 适合并联机器人关节安装 |

| 低噪音低振动 | 平滑电流控制减少共振 |

| 维护简易 | 无需调节编码器,安装即用 |

凭借上述特性,空心轴步进电机不仅在并联机器人关节驱动中表现出色,还广泛用于视觉检测设备、自动点胶机、3D打印平台、医疗仪器等领域。特别是在并联机器人中,它的中空轴结构可让控制线或真空吸附系统直接穿过电机中心,从而让机械臂设计更紧凑、运动更协调、性能更可靠。

简而言之,空心轴步进电机通过在结构和控制上的双重创新,成功解决了传统步进电机在空间利用、集成度与反馈精度方面的限制,为并联机器人行业的高性能化与智能化发展提供了坚实的技术支撑。

并联机器人(Parallel Robot)以其高精度、高刚性和高速响应特性,被广泛应用于自动化装配、电子制造、食品分拣、医疗检测等行业。其独特的结构由多个独立驱动臂并联支撑工作平台,通过复杂的运动耦合实现多自由度动作。这种机构的运动学特性决定了电机必须具备极高的动态性能与精度控制能力,才能确保整体系统的稳定与高效运行。

并联机器人具有多自由度联动特性,其末端执行器的任何位置误差都可能由多个关节误差叠加产生放大效应。因此,对电机的角度定位精度要求极其苛刻。

电机的步距角必须足够小(通常要求在1.8°甚至更低的细分控制水平);

在闭环控制系统中,反馈分辨率需达到0.01°级,以保证机器人末端的微米级重复定位精度;

电机应具备无丢步、高重复性的运行特性,确保长时间连续运行下定位偏差可忽略不计。

对于装配类并联机器人而言,即便是0.05°的角度误差,也可能造成机械臂末端几毫米的位移误差,严重影响生产良率。因此,电机的高精度控制能力是系统可靠运行的关键前提。

并联机器人常应用于高速取放、包装、贴装、搬运等环节,这些动作要求电机具备快速启动、急停与加减速能力。

电机需在极短时间内达到目标转速(响应时间<10ms);

具备高扭矩惯量比,以满足频繁启停过程中的瞬时扭矩输出需求;

在高速运行中保持低振动和低共振,以防止机械臂抖动或定位漂移。

空心轴步进电机凭借**低转动惯量、高响应频率(可达2000pps以上)**的特性,非常契合并联机器人快速动作的需求。

在并联机器人系统中,多个电机往往需要同步运行,共同驱动末端执行机构沿复杂轨迹运动。若任意一台电机存在微小相位差或响应延迟,都会导致系统轨迹偏移甚至震荡失稳。

因此,电机应满足以下同步控制要求:

响应延迟小于1ms;

电流环与速度环实时同步,避免控制滞后;

支持CANopen、EtherCAT、Modbus等总线通信协议,实现多轴协同控制;

能够在高速运动中保持轨迹光滑、过渡自然。

采用带编码器反馈的空心轴步进电机配合闭环驱动器,可实时修正角度误差,实现并联机器人运动学方程的精确同步解算,从而保证多轴协作的一致性与平滑性。

并联机器人在实现高速运动的同时,还要求驱动电机具备足够的扭矩输出,以支撑工作平台及负载重量。传统电机在提升扭矩时往往伴随体积与质量增加,不利于安装在空间受限的关节位置。

空心轴步进电机采用优化磁路与稀土永磁材料设计,能在紧凑体积内实现更高的扭矩密度,同时通过轻量化转子结构降低惯量,既保证高加速度性能,又减少能耗与热量积聚。

这种高扭矩-低惯量特性是并联机器人追求高速高精的理想匹配。

并联机器人在工作中经常被用于电子装配、医疗检测、实验操作等静音环境,因此电机的运行噪音与振动控制至关重要。电机在频繁启动、停止或反向运行时,任何机械共振都可能对系统精度造成干扰。

为此,电机需具备以下性能:

驱动电流波形平滑(采用正弦细分控制技术);

有效抑制共振区段,实现平滑加速曲线;

确保机械噪音低于45dB,符合工业自动化静音标准。

空心轴步进电机因其结构平衡性好、惯量低,再加上先进的电流矢量控制算法,能在高速运行中保持极低噪音与振动水平,为并联机器人提供更加稳定的运行环境。

并联机器人关节空间有限,特别是在小型Delta或SCARA结构中,电机尺寸直接影响整体运动范围与重量平衡。因此,电机应具备:

短轴长比结构设计;

中空轴用于信号线或气路布置,减少外部连接部件;

支持直连式安装(Direct Drive),省去减速机构,提高传动刚性。

空心轴步进电机正是为此类场景而生,其中空轴不仅节省空间,还能直接集成吸附管、光学线缆或传感器,极大提升并联机器人模块化集成度。

并联机器人多用于24小时连续作业的自动化生产线,因此驱动电机必须具备长寿命、耐疲劳与免维护特性。空心轴步进电机内部无碳刷结构,无需定期更换部件,长期运行下性能稳定;加之闭环控制避免堵转过热现象,进一步延长系统使用寿命。

综上所述,并联机器人对电机性能的要求远超一般自动化设备,不仅追求高精度与高速度,更强调结构紧凑、同步性强与系统可靠。空心轴步进电机凭借其优异的动态特性、精度控制与中空集成设计,完美契合这些要求,成为并联机器人驱动系统的理想核心部件。

在并联机器人领域,**空心轴步进电机(Hollow Shaft Stepper Motor)**因其独特的结构设计与卓越的性能表现,逐渐成为关节驱动的首选方案。相较于传统步进电机或伺服电机,空心轴步进电机具有多方面不可替代的核心优势,能够有效满足并联机器人对精度、速度、同步性以及空间集成的苛刻需求。以下将深入解析其核心优势。

并联机器人需要在复杂轨迹中实现微米级定位,任何电机的微小误差都会在末端放大。空心轴步进电机通过细分驱动技术 + 闭环反馈控制,可实现极高的定位精度:

微步控制精度:步距角细分可达0.018°甚至更低,定位精度可提升至0.01°级;

闭环反馈:配备高分辨率编码器,实时修正位置误差,避免“丢步”现象;

重复定位精度高:长期运行下误差维持在微米级,确保并联机器人在高速运动中的稳定性。

这种高精度能力是并联机器人在高速装配、电子检测、精密抓取等任务中取得优异表现的核心基础。

空心轴是其核心结构优势,带来了独特的安装与集成能力:

空间节省:中空轴可作为信号线、气路或光纤的通道,减少外部连接部件;

直接安装:可直接将电机安装在并联机器人关节内,减少机械传动链;

简化布线:避免外部复杂的线缆布局,提高系统可靠性与整洁度。

这种设计大大提升了并联机器人系统的模块化和紧凑性,对提升生产效率与降低维护复杂度具有重要意义。

并联机器人在执行高精度操作时往往需要低速高扭矩输出。空心轴步进电机在这一方面表现尤为突出:

高扭矩输出:采用优化磁路与永磁材料,能够在小尺寸下提供强大的扭矩,满足复杂负载要求;

低速平稳性:采用微步控制,有效减少低速运行抖动,实现平滑运动;

高加速度响应:低惯量结构可快速响应控制指令,提升机器人整体动态性能。

这种特性尤其适用于Delta型并联机器人、高速抓取平台等需要精确低速控制的场景。

并联机器人通常需要多个关节电机同时工作以实现复杂运动。空心轴步进电机具备出色的同步能力:

支持高速总线通信协议(如EtherCAT、CANopen、Modbus等),实现多轴同步控制;

闭环控制实时监测每个电机的位置,保证同步精度;

响应延迟低(<1ms),可应对复杂运动轨迹的实时调整。

这种强同步性确保了并联机器人在高速运行时保持轨迹精度,避免振动和误差累积。

在精密生产和医疗领域,低噪音、低振动是并联机器人运行的重要要求。空心轴步进电机通过先进的控制技术与优化结构设计,实现了显著优势:

细分驱动技术:平滑电流波形,减少步进噪音;

低惯量结构:减少机械振动;

稳定运行:即使在高速启停中,噪音与振动仍能保持在较低水平(通常低于45dB)。

这使其特别适合用于对环境噪声敏感的自动化生产和医疗检测系统。

空心轴步进电机采用无刷设计,机械磨损小,长期运行可靠性高,且维护成本低:

免维护设计:无刷结构,减少日常维护需求;

长寿命:适合长时间连续运行的工业环境;

抗过载能力强:闭环控制可避免堵转及过载损坏,提高系统稳定性。

这种高可靠性为并联机器人在连续运行的生产线提供了坚实保障。

相较于高精度伺服系统,空心轴步进电机在性能不降低的情况下具备显著的成本优势:

成本可降低约30%-40%,显著提升设备性价比;

结构紧凑减少了减速器等外部传动装置,降低整体系统成本;

模块化设计便于快速集成与替换,提高生产效率。

对于大规模工业应用,这种成本与性能的平衡是企业优化生产线的关键因素。

空心轴步进电机具备高度的适配性,可广泛应用于不同类型的并联机器人:

高速取放机器人:如电子元器件分拣;

精密检测平台:如医疗检测、光学扫描;

自动包装与码垛设备:食品、医药、物流领域;

多自由度微操作系统:如微机械加工与纳米定位。

这种通用适配能力使其成为并联机器人驱动系统的核心技术选择。

综上所述,空心轴步进电机在并联机器人领域具有高精度、高扭矩、高同步性、低噪音、低维护与高集成度等核心优势,显著提升了机器人系统的性能与可靠性。它不仅满足了当前工业自动化的严苛要求,更为并联机器人在未来智能制造中的广泛应用奠定了坚实基础。

空心轴步进电机凭借其高精度、高扭矩、低惯量、结构紧凑等优势,已在并联机器人领域得到了广泛应用。以下通过多个典型应用案例,展示其在实际工业环境中的表现与价值。

在电子制造、物流分拣和包装行业,对速度和精度的要求极高。传统驱动系统往往存在加速响应慢、重复定位误差大、噪音振动高等问题,影响生产效率和稳定性。

某国际电子制造企业引入空心轴步进电机驱动的Delta型高速并联机器人。该系统配备闭环细分驱动器,实现对三个关节电机的精确同步控制。

循环取放速度提升至每分钟120次,提高生产效率约30%;

重复定位精度达到±0.02mm,满足电子元器件精密装配需求;

噪音水平降低20%,振动显著减少;

系统体积减少15%,结构紧凑便于集成。

这种案例充分体现了空心轴步进电机在高速分拣与搬运领域的性能优势。

食品行业的包装线对速度、卫生及设备可靠性要求极高,同时需要灵活应对不同规格产品的包装。并联机器人因结构紧凑、响应速度快成为首选。

某大型食品包装企业采用空心轴步进电机驱动的三自由度Delta机器人进行高速抓取和码垛。空心轴设计允许将吸气管和信号线直接穿过电机轴心,简化了机械结构。

系统实现每分钟200个产品的高速抓取,提升包装效率;

空心轴设计减少了外部线缆布置,提高设备的可靠性和维护便捷性;

电机低速运行平稳,减少了食品搬运过程中的损伤;

系统运行稳定,噪音水平低于45dB,符合食品生产环境要求。

该案例展示了空心轴步进电机在食品自动化包装中的结构优势与应用价值。

医疗检测设备要求高精度定位、微米级重复性以及洁净的运行环境。传统电机难以兼顾精度与结构集成性。

一家医疗设备研发公司采用空心轴步进电机驱动的并联微操控平台,用于自动化显微镜定位、细胞检测和样品搬运。中空轴允许布置光纤、微型管路或传感器,简化了检测系统结构。

实现±0.01°级角度精度,重复定位精度达到微米级;

中空轴可直接引导光纤与微流控管路,提升系统集成度;

电机低惯量结构保证快速响应,适合复杂微操作任务;

系统运行平稳,噪音低,满足医疗实验室环境要求。

该案例显示,空心轴步进电机在医疗与精密检测领域的高精度、低振动优势,为医疗自动化提供了可靠解决方案。

自动化装配线和3D打印设备对定位精度、速度控制以及结构紧凑性有极高要求。尤其是在多轴联动的情况下,驱动系统的同步性能直接决定成品质量。

某工业机器人制造企业引入空心轴步进电机驱动的并联机器人装配平台。通过闭环控制系统实现对多个电机的实时同步,支持复杂路径规划和高速加工。

装配精度提升至±0.015mm,显著提高产品质量;

高速加工时振动和抖动降低,提升加工表面光洁度;

中空轴设计减少了传动部件,简化了设备结构;

系统能耗降低约15%,提高生产线运行效率。

该案例证明了空心轴步进电机在多轴协作、精密加工及装配领域的优越性能。

微纳机器人需要在极小空间内实现高精度、多自由度运动,常用于微机械加工、纳米级定位、光学检测等高精尖领域。驱动系统对精度、同步性与结构集成的要求极高。

科研机构研发的微纳定位平台采用空心轴步进电机直接驱动微型并联机构,中空结构允许布置激光传感器和纳米级测量仪器。

位置控制精度达到纳米级,满足科研和高精尖加工需求;

系统结构高度集成,整体体积减少30%;

响应速度提升,完成复杂路径的定位时间缩短约25%;

系统稳定性高,长期运行误差低于0.005mm。

该案例表明,空心轴步进电机在微纳机器人领域具备独特的优势,推动了高精度工业与科研技术的发展。

上述案例充分展示了空心轴步进电机在不同并联机器人领域的应用价值。无论是在高速分拣、食品包装、医疗检测、自动化装配,还是微纳机器人领域,空心轴步进电机都以其高精度、高扭矩、低惯量、同步性强、结构集成化的优势,帮助企业提升生产效率、降低成本、优化系统结构,并推动工业自动化进入更高效、更智能的发展阶段。

空心轴步进电机在并联机器人中的应用,正在经历技术革新和功能升级,推动整个自动化行业向更高精度、更高效率、更智能化方向发展。随着工业4.0、智能制造和机器人技术的快速进步,空心轴步进电机的技术创新与未来发展趋势将主要集中在以下几个方面。

未来,空心轴步进电机将更多地融合智能闭环控制技术,实现更精准、更高效的运动控制:

实时误差补偿:结合高分辨率编码器与人工智能算法,自动检测并修正定位误差,避免丢步和偏移;

自适应运动调节:基于传感器反馈自动优化加减速曲线,减少振动与噪音,提升运动平稳性;

远程监控与诊断:通过工业物联网(IIoT)实现电机运行状态的实时监测与故障预警,提高系统稳定性与维护效率。

智能闭环控制的普及将使空心轴步进电机在并联机器人中的定位精度进一步提升,运行更加可靠和智能化。

随着工业设备对体积、布线复杂度和安装便捷性的要求提高,空心轴步进电机将向高集成化驱动模块发展:

驱动器与电机一体化:将驱动器、编码器、传感器等集成于电机内部,减少外部连接,简化系统设计;

即插即用:降低安装调试难度,加快生产线部署速度;

模块化替换:便于快速更换,减少停机时间,提高生产效率。

这种高集成化趋势将极大提升并联机器人在工业自动化中的适配能力与灵活性。

并联机器人对速度、加速度和精度的要求推动电机向轻量化、高扭矩密度方向发展:

碳纤维与轻质合金材料:应用于电机转子和外壳,降低整体重量,提升加速度响应能力;

优化磁路设计:在保持小体积的同时,提升电机扭矩输出;

高能效驱动:减少功耗,降低发热,提高系统稳定性。

轻量化与高扭矩设计不仅提升机器人性能,还可显著降低能耗和运行成本。

随着微型机器人、纳米技术和精密加工的发展,空心轴步进电机的微型化趋势将越来越明显:

微型空心轴步进电机:适配微纳并联机器人,提供纳米级定位精度;

多自由度微操作平台:实现更复杂、更灵活的运动控制,适用于医疗检测、微加工和高精尖科研领域;

高精度传感集成:在微型电机中嵌入高精度传感器,实现更精准的运动反馈。

这种微型化趋势将推动并联机器人在医疗、科研、精密制造等领域的应用突破。

未来的空心轴步进电机不仅仅是驱动部件,更将成为智能化执行模块,具备更多功能集成:

集成位置反馈、温度检测、振动监测等多功能传感模块;

具备自诊断、自校准功能,提升系统自主运行能力;

支持云端数据分析,优化机器人运行策略,实现预测性维护。

这种多功能集成将推动并联机器人从单纯的机械执行系统,转变为具备自主决策能力的智能化平台。

在工业4.0的背景下,空心轴步进电机将成为智能制造网络的重要节点:

支持EtherCAT、CANopen、Profinet等高速工业总线协议,实现多轴协同与实时控制;

与机器人视觉系统、AI算法平台协同,实现自适应路径规划与动态调整;

支持远程监控与维护,实现设备的全生命周期管理。

这种互联与协作能力将极大提升并联机器人的智能化水平,推动生产线向全自动化、柔性化发展。

未来空心轴步进电机的研发将更多关注可持续发展:

提升能效比,减少电力消耗;

使用环保材料,减少制造过程对环境的影响;

提高电机寿命,降低废弃设备的数量,推动绿色制造。

环保设计不仅符合行业发展趋势,也有助于企业降低成本、提升竞争力。

技术创新与未来发展趋势表明,空心轴步进电机在并联机器人中的角色将从传统驱动单元向高度智能化、集成化、轻量化和环保化的核心执行模块转变。随着智能控制、材料科学、微型化技术的发展,空心轴步进电机将在未来的工业自动化中扮演更加重要的角色,为并联机器人行业提供更高性能、更高效率、更强适应性的驱动解决方案。

空心轴步进电机凭借高精度控制、紧凑结构、强适应性与低成本等综合优势,正逐步成为并联机器人行业的主流驱动解决方案。从工业分拣到医疗检测,从自动包装到智能装配,它的应用范围正在不断扩展。未来,随着控制算法与材料技术的持续进步,空心轴步进电机将在高性能、智能化与模块化方向持续演进,为全球自动化产业注入新动力。

地址:江苏省常州市武进区湖塘镇湖塘科技产业园工业坊A2栋西侧

电话:0519-88372558

手机/微信:18761150726

电子邮件:sales@jkongmotor.com