0519-88372558

浏览数量: 11 作者: 精控电机 发布时间: 2025-09-25 来源: 本站

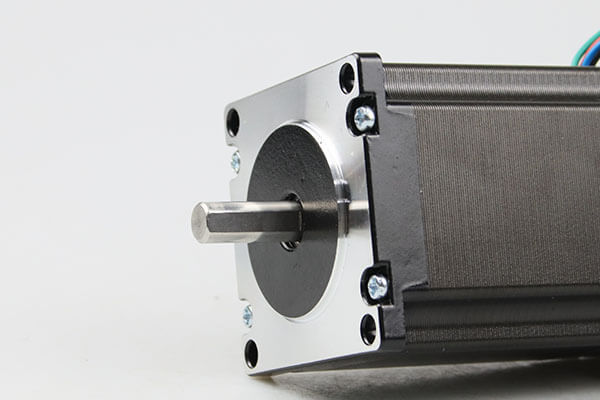

步进电机(Stepper Motor)是一种将电脉冲信号转化为角位移的电机类型。其精确定位、可控性强以及结构简单的特点,使其在工业自动化、3D打印、数控机床、机器人等领域得到广泛应用。本文将深入解析步进电机的驱动机制,详细剖析驱动电路、控制方法及优化方案,帮助读者全面理解步进电机的驱动原理。

步进电机的驱动原理是将电脉冲信号转化为机械角位移的过程。它的核心在于控制定子绕组的通电顺序,从而产生旋转磁场,带动转子按固定角度逐步旋转。每接收一个脉冲信号,步进电机就会按设计的步距角(Step Angle)移动一次,实现精确定位和速度控制。

脉冲信号输入:由控制器(如PLC、单片机、运动控制器等)产生脉冲和方向信号,作为驱动器的输入。

驱动器处理信号:步进电机驱动器接收脉冲信号,并将其转换为控制定子绕组的电流波形。

线圈通电顺序控制:驱动器根据脉冲信号的顺序通电定子线圈,形成旋转磁场。

转子响应磁场:转子永磁体或软磁材料被旋转磁场吸引,产生同步转动。

步进运动完成:每个脉冲驱动转子转动一个固定角度,实现步进运动。

开环驱动:大多数步进电机采用开环控制,不依赖位置反馈,结构简单,成本低。

闭环驱动:部分高精度应用会增加编码器反馈,实现闭环控制,确保定位精度和可靠性。

精确控制:由于每一步的角度固定,步进电机非常适合精密定位和重复运动。

总之,步进电机驱动的核心是通过精确的脉冲信号控制定子绕组通电顺序,产生可控的旋转磁场,从而带动转子按预定步距角逐步运动。

步进电机驱动模式决定了电机的精度、平稳性、噪音水平和运行效率。常见的驱动模式主要有:全步驱动(Full Step Drive)、半步驱动(Half Step Drive)以及微步驱动(Microstepping Drive)。

全步驱动是最基础的驱动模式。在这种模式下,每接收一个脉冲,步进电机的转子都会移动一个完整的步距角。

驱动简单:控制信号较少,驱动电路复杂度低。

步距角大:定位精度相对较低。

振动较明显:运行时容易产生振动和噪音。

力矩大:在低速运行时能够提供较高的输出力矩。

应用场景: 适用于低精度要求、成本敏感的应用,如简单定位机械、普通数控设备等。

半步驱动是在全步驱动基础上的改进模式。它通过交替通电相线圈,实现转子移动半个步距角,从而提升精度。

精度提高:定位精度比全步驱动高一倍。

运行更平稳:减少了振动和噪音。

力矩变化小:部分位置会有略低的输出力矩。

驱动电路复杂度略增:需要更多的控制逻辑。

应用场景: 适用于中等精度要求的机械设备、打印机和雕刻机等。

微步驱动是目前精密控制中最常用的驱动方式。它将一个步距角细分成多个微步,实现更高的精度和平滑度。

极高定位精度:可实现数十到数百个微步,每微步的角度极小。

运行平稳、低振动:减少机械共振,提高运动平滑性。

噪音降低:微步驱动的连续电流控制降低了运行噪音。

控制复杂:需要高性能的驱动器和精密的控制算法。

力矩平稳性好:微步过程中输出力矩更加均匀。

应用场景: 高精度设备,如3D打印机、工业机器人、精密加工机床、医疗仪器等。

步进电机驱动电路是步进电机系统的核心组件,负责将控制器输出的脉冲信号转换为驱动电机的电流脉冲,并按特定顺序通电定子绕组,从而实现精确控制。驱动电路的结构和设计直接决定了电机的性能、稳定性和效率。

步进电机驱动电路主要包括以下几个部分:

接收来自控制器的脉冲信号(STEP)、**方向信号(DIR)**以及使能信号(ENABLE)。

需要具备良好的抗干扰能力,保证信号稳定,防止误动作。

对输入信号进行解析,按照设定的驱动模式(全步、半步、微步)生成相应的相序控制信号。

控制逻辑通常由微控制器、FPGA 或专用驱动芯片实现。

主要由功率晶体管(如 MOSFET、IGBT 等)构成,用于将低功率控制信号放大为驱动电机所需的电流。

要求开关速度快、导通阻抗低,以保证驱动效率。

控制电机绕组的电流大小,确保稳定的驱动力矩。

常见技术有恒流驱动(Constant Current Drive),可根据设定电流自动调整电压,适应不同负载和速度条件。

包括过流保护、过压保护、欠压保护、过热保护等,保证驱动器和电机的安全运行。

高性能驱动器通常集成多种保护功能,增强系统可靠性。

根据电机和控制需求,步进电机驱动电路主要有以下几种:

控制简单,使用一个中心抽头绕组,可减少驱动器电路复杂性。

输出力矩较低,适用于低负载场景。

驱动效率高,力矩输出大。

需要桥式驱动(H桥)电路,控制复杂度增加。

广泛应用于精密控制和高负载场景。

通过调节绕组电流,保持恒定输出力矩。

对微步驱动特别重要,可显著提升运行平稳性和定位精度。

驱动电路的基本工作流程如下:

控制器输出脉冲信号和方向信号。

驱动器的逻辑控制单元解析信号,并决定通电顺序和驱动模式。

功率放大单元产生足够的电流,驱动定子绕组。

定子产生旋转磁场,带动转子按设定步距角旋转。

驱动器持续接收控制信号,循环上述过程,实现连续运动。

驱动电路的设计直接影响步进电机的性能,包括:

定位精度:逻辑控制的精确度决定步进角精度。

力矩输出:功率放大单元和电流控制单元决定输出力矩的大小和稳定性。

运行平稳性:恒流驱动和微步控制能显著降低振动和噪音。

系统效率:高效的驱动电路降低功耗,减少发热,提高可靠性。

步进电机驱动器是连接控制器和电机的关键组件,其核心作用是将控制器发出的脉冲信号转换为合适的电流波形,并精确控制定子绕组的通电顺序,从而驱动电机按预定方式运行。

步进电机驱动器通常由以下几个核心部分组成:

接收来自控制器的脉冲信号(Step 信号)和方向信号(Dir 信号)。

输入接口需具备抗干扰能力,保证信号的稳定性。

将输入的脉冲信号解析成驱动信号。

根据驱动模式(全步、半步、微步)生成相应的线圈通电顺序。

通过功率晶体管(如 MOSFET、IGBT)控制电流进入步进电机的定子绕组。

功率单元需具备快速响应能力,以保证电机精确运行。

恒流驱动技术是步进电机常用的电流控制方式。

通过电流检测和反馈,精确控制绕组电流,防止过流,提高运行稳定性。

过流保护:防止电机或驱动器因电流过大而损坏。

过压保护:避免电压异常对系统造成破坏。

过热保护:防止长时间运行导致温度过高。

步进电机驱动器的工作过程可概括为以下步骤:

控制器发送脉冲信号给驱动器。

驱动器逻辑单元解析脉冲信号,决定哪一相线圈先通电以及通电方式。

功率放大单元输出经过调制的电流,通过电流控制单元精确控制电流大小。

定子绕组按特定顺序通电,产生旋转磁场。

转子受磁场吸引,按设定的步距角旋转。

驱动器继续接收脉冲,重复以上步骤,实现连续运动。

驱动电路的设计直接影响步进电机的运行效果,包括:

运行精度:驱动方式和电流控制精度影响步进角度和定位精度。

力矩输出:驱动电流的大小和控制方式决定电机的输出力矩。

运行平稳性:微步驱动和恒流控制能显著降低振动和噪音。

响应速度:驱动电路的开关速度影响电机的响应时间。

步进电机驱动系统的性能直接取决于多个技术指标。这些指标不仅决定电机的运行效果,还影响整个系统的精度、稳定性、效率和寿命。以下是步进电机驱动中必须重点关注的关键技术指标:

步距角是步进电机的基本参数,指电机每接收一个脉冲时转子转动的角度。步距角精度越高,定位能力越强。

全步驱动:步距角较大,精度较低。

半步驱动:精度提高一倍。

微步驱动:精度可达到微步级别,适合高精度应用。

精度受电机机械结构、驱动模式、电流控制精度及驱动器性能影响。

驱动电流直接决定步进电机的输出力矩。电流越大,电机的输出力矩越高,但发热量也随之增加。

驱动器必须能够提供稳定的额定电流。

电流调节精度影响微步驱动的平滑度和精度。

优化方法:使用恒流驱动技术,确保不同负载和速度下电流稳定。

驱动频率是指驱动器每秒向电机发送脉冲的次数,直接影响电机的运行速度。

驱动频率越高,电机转速越快。

超过电机的工作频率上限会导致失步或振动。

优化方法:选择高性能驱动器并合理匹配电机参数,确保频率范围内稳定运行。

过流保护是驱动器的重要安全功能,可防止电机和驱动器因异常电流损坏。

典型保护方法包括电流检测和限流设计。

高性能驱动器通常具备动态过流保护,响应速度快。

优势:保证系统的长期稳定运行,减少维护成本。

步进电机和驱动器在运行时会产生热量,散热性能直接影响系统稳定性和使用寿命。

散热不足会导致电机过热、失步或驱动器保护动作。

优秀的散热设计包括散热片、风扇、导热材料和合理布局。

优化方法:选用带有智能温控的驱动器,实时监测温度并调整运行参数。

力矩保持能力指电机在不旋转时仍能保持位置的能力。

取决于驱动电流的稳定性和驱动模式。

微步驱动通常会略降低保持力矩,因此需要平衡精度与力矩要求。

控制响应速度是指驱动系统从接收到指令到电机开始运动的时间。

响应速度快可实现更精准的定位和动态控制。

受驱动器硬件性能、控制算法和信号传输延迟影响。

驱动器的兼容性决定了它能否支持不同类型的步进电机及控制系统。

包括输入信号标准、电流范围、驱动模式支持等。

高兼容性驱动器能适应更多应用场景,提升系统灵活性。

选择和优化步进电机驱动系统时,应综合考虑以上关键技术指标。精确的步距角、高稳定性的驱动电流、合理的驱动频率、优异的散热性能以及有效的过流保护,是实现高效、稳定、精准驱动的核心。

为了提升步进电机驱动系统的性能、稳定性和效率,必须采用科学的优化方案。这些技术方案不仅能提高电机的运行精度,还能减少振动、降低噪音、延长设备寿命,并提高系统的整体可靠性。以下为优化步进电机驱动的主要技术方案:

微步驱动是优化步进电机性能最有效的方法之一。它将一个标准步距角细分为多个微步,使转子运动更加平滑,显著降低机械振动和噪音。

提高定位精度,适应高精度应用。

降低运行振动和噪音。

改善力矩曲线的平滑性。

选择支持高细分比的驱动器。

优化电流波形控制,保证微步过程中电流的平滑变化。

电流控制是步进电机驱动的核心技术,直接决定力矩输出、运行平稳性及发热量。采用恒流驱动和智能电流调节技术,能显著提升系统性能。

恒流驱动:保持电机绕组电流稳定,避免因负载变化导致的力矩波动。

电流曲线优化:针对不同速度和负载情况,调整电流曲线,提升效率并减少振动。

电流动态调整:结合闭环控制,实时调整电流大小,降低能耗。

闭环控制系统能实时监测电机位置和速度,并根据反馈调整驱动信号,避免失步现象,提高控制精度。

实现高精度定位。

提高系统稳定性,减少失步风险。

优化运行效率,降低能耗。

在驱动系统中集成编码器或光学传感器。

采用高性能闭环控制算法,如 PID 控制、模糊控制等。

步进电机驱动器和电机本身在运行时会产生热量,散热设计直接影响运行稳定性和寿命。

使用高效散热片和导热材料。

配备强制风冷或液冷系统。

优化驱动器布局,减少热源集中。

增加温度监测功能,实时调整驱动电流,防止过热。

驱动芯片的性能对电机驱动效率和控制精度有直接影响。选用高性能、低损耗的驱动芯片,可以显著提升系统性能。

支持高频率驱动,提升响应速度。

具备微步驱动功能,支持高细分控制。

具备过流、过压、过热保护功能。

根据实际应用需求选择合适的驱动模式(全步、半步、微步),能在精度、力矩和效率之间取得最佳平衡。

对高精度、低噪音要求高的应用,优先选择微步驱动。

对负载较大、速度要求高的场景,可适当采用半步或全步驱动。

在驱动模式切换时,注意控制算法的平滑过渡,避免振动。

现代步进电机驱动系统可结合智能化管理技术,提高运行效率和可靠性。

驱动器集成自适应调节功能,根据负载变化自动调整驱动电流和频率。

支持远程监控和控制,实时获取驱动状态数据。

集成故障检测与报警系统,提前预警异常运行状态。

通过采用微步驱动、电流控制优化、闭环控制、散热设计改进、高性能驱动芯片、驱动模式优化以及智能化管理,步进电机驱动系统可以实现高精度、低噪音、高稳定性、低能耗和长寿命的运行效果。这些优化方案对于工业自动化、机器人、数控加工、3D打印等高精度领域具有重要意义。

步进电机驱动因其高精度定位、可控性强、结构简单等优势,在现代工业自动化、智能制造、医疗设备、精密仪器等领域有着广泛的应用。以下将详细介绍步进电机驱动的主要应用场景及其特点。

在工业自动化中,步进电机驱动用于各种精密运动控制场景,尤其适合需要重复定位和同步控制的系统。

数控机床(CNC):控制刀具移动,实现精密加工。

自动化装配线:实现产品的精准位置调整和组装。

传送系统:精确控制输送带和机械臂位置,提高生产效率。

优势: 高定位精度、易于编程控制、抗干扰能力强。

步进电机驱动在3D打印机中是关键部件,用于精确控制打印平台和喷头的移动。

控制X、Y、Z轴的精确运动。

控制打印喷头的速度和定位,保证打印质量。

优势: 高重复定位精度、良好的稳定性、易于实现复杂路径运动。

医疗设备对精度、稳定性和可靠性有极高要求,步进电机驱动能够满足这些需求。

CT、MRI扫描仪:精确控制扫描台和探头位置。

自动药物分配系统:精确控制药物输送量和位置。

显微操作设备:实现纳米级精度的移动。

优势: 高精度、高可靠性、低噪音、可长时间稳定运行。

步进电机驱动在激光切割机、雕刻机中用于控制激光头的定位和路径。

精确控制激光头的运动轨迹。

调节切割速度和位置,提高加工质量。

优势: 高重复精度、低振动、可实现复杂路径控制。

半导体制造过程要求极高的定位精度和稳定性,步进电机驱动在晶圆搬运、对位和加工中发挥重要作用。

晶圆定位与搬运。

精密对位系统。

光刻机中控制台运动。

优势: 纳米级定位精度、稳定的运行性能、适应复杂环境。

步进电机驱动在各类精密仪器和自动检测系统中,提供稳定、精确的驱动能力。

自动化检测平台。

光学检测设备。

精密计量仪器。

优势: 高重复定位精度、运行稳定性高、适合长时间连续工作。

在机器人领域,步进电机驱动常用于关节运动控制、精确定位及同步控制。

工业机器人关节驱动。

自动化导引车(AGV)定位控制。

服务机器人精密操作。

优势: 控制精度高、响应速度快、结构简单易于维护。

步进电机驱动凭借其高精度、可控性强、结构简单、易维护的特点,已经成为多个行业精密运动控制的核心驱动方案。其在工业自动化、3D打印、医疗设备、激光加工、半导体制造、自动检测及机器人等领域发挥着重要作用,推动了现代制造业和智能设备的技术进步。

随着工业自动化和智能制造的发展,步进电机驱动技术将朝以下方向发展:

更高的微步细分能力,实现纳米级定位精度。

集成化智能驱动器,支持自适应控制和故障检测。

低功耗驱动方案,提高能源利用效率。

网络化控制,支持远程监控和管理。

抗干扰能力提升,适应复杂工业环境。

这些趋势将推动步进电机驱动进入更高精度、更高效率和更智能化的新时代。

地址:江苏省常州市武进区湖塘镇湖塘科技产业园工业坊A2栋西侧

电话:0519-88372558

手机/微信:18761150726

电子邮件:sales@jkongmotor.com