0519-88372558

浏览数量: 3 作者: 精控电机 发布时间: 2025-10-28 来源: 本站

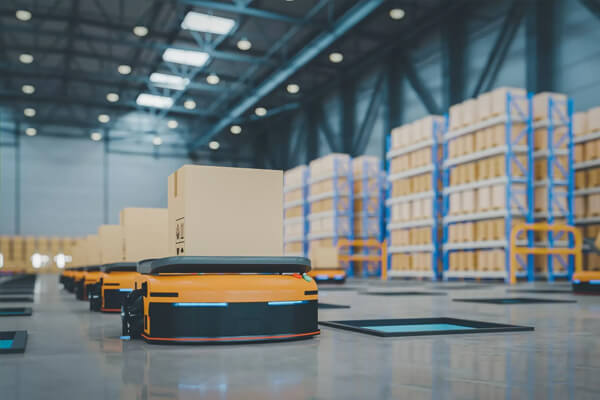

在智能制造与自动化物流领域中,**AGV(自动导引车)的性能稳定性与运行寿命,直接关系到企业的生产效率与成本控制。而无刷直流电机(BLDC Motor)**作为AGV的核心驱动部件,其寿命与维护方式更是重中之重。本文将深入解析AGV无刷电机的典型寿命周期、影响寿命的关键因素以及延长使用寿命的有效方法,帮助企业提升系统可靠性与设备投资回报率。

一般来说,优质AGV无刷电机的设计寿命可达20,000至50,000小时,在理想工况下甚至能超过60,000小时。相较于传统有刷电机(寿命约3,000至10,000小时),无刷电机凭借其无机械接触磨损、高效能量转换及低热损特性,在长时间高负载运行环境中展现出显著优势。

寿命评估通常分为以下两个层次:

电机本体寿命:指定子绕组与磁钢的耐热寿命,通常取决于绝缘等级(如Class F、Class H)及工作温度,过热是主要老化因素。

轴承寿命:多数AGV无刷电机因采用高精密滚珠轴承,其寿命范围为10,000~40,000小时,但若润滑或防尘不当,将成为整机寿命的最薄弱环节。

电机温度每上升10℃,绝缘材料寿命将缩短约50%。AGV通常长时间运行在密闭环境中,若电机冷却设计不足或驱动器匹配不当,容易造成线圈过热与永磁体退磁,从而大幅缩短寿命。

当电机持续处于额定负载以上运行时,定子电流升高、铜损增加,导致温升过快。若驱动控制策略未能动态调节扭矩输出或采用劣质PWM算法,也会加速线圈老化。

高频启停或频繁正反转操作,会对轴承施加冲击力,若轴承润滑油脂老化或进入灰尘杂质,都会导致噪音、振动甚至卡死,从而引发整机故障。

AGV系统中若存在电压波动、过载瞬变或谐波干扰,可能使驱动器输出异常,增加电机绕组电应力。采用稳定的电源管理与EMI滤波设计,可显著降低电磁疲劳损伤。

AGV常应用于仓储、制造、化工等环境中,若粉尘、湿气或油污渗入电机腔体,会造成绝缘层老化及金属腐蚀。选择防护等级IP54及以上的电机可有效延长使用年限。

在设计阶段应确保电机与驱动器的电压、电流、反电动势常数(Ke)及负载特性曲线高度匹配。通过精确的速度闭环与电流环控制算法,能有效抑制过载电流,避免磁钢退化。

在AGV底盘布置中,应确保电机具备良好的通风条件或配备铝合金散热结构。对于重载AGV,可考虑外置风冷或液冷循环系统,保持电机表面温度低于80℃。

建议每运行3000~5000小时进行一次全面检修,重点检查:

轴承磨损与润滑状态;

电机腔体清洁度;

接线端子紧固情况;

绕组绝缘电阻是否下降。

若电机采用免维护轴承,也应定期检测振动信号,必要时更换预防性部件。

采用稳压电源模块与过流保护电路,可有效防止瞬态电压尖峰引起的绕组击穿。同时,建议在驱动端增加EMI滤波器与TVS二极管,防止电磁干扰引起控制误差。

对于高湿度或高粉尘环境,建议选择IP65等级以上的封装设计,并使用防锈电机外壳与耐腐蚀涂层,以防止长时间运转导致内部短路或磁体退化。

随着工业4.0与智能制造的快速发展,AGV系统正从“被动维护”转向“预测性维护”。无刷电机的智能监测系统已成为延长寿命与优化运维的重要技术手段。通过传感器与算法的结合,能够实现对电机运行状态的实时感知、数据分析与寿命预测,极大提升系统的可靠性与安全性。

在AGV无刷电机中,通常集成多种传感器,如:

温度传感器:实时监控定子与绕组温度,防止过热老化;

电流与电压传感器:检测负载波动与供电稳定性;

振动与噪声传感器:识别轴承磨损或转子不平衡;

转速与位置编码器:监测运动精度与控制响应。

这些传感器的数据会通过CAN总线、EtherCAT或工业以太网传输至中央控制系统,实现秒级监控。

采集到的运行数据经由AI算法分析后,可建立**电机健康指数(Health Index)**模型。通过机器学习与时间序列分析,可预测:

绝缘材料老化趋势;

轴承磨损速度;

电磁失衡或绕组退化风险;

系统热稳定性变化。

当系统识别出异常趋势时,会自动触发预警或建议维护计划,帮助工程人员在故障发生前完成检修。

现代AGV集群多采用云平台管理架构,电机运行数据可上传至云端进行集中分析。企业可通过PC端或移动终端远程查看:

各AGV的电机健康状况;

故障记录与趋势图表;

维护周期建议与备件库存提醒。

此类系统不仅提高了设备管理效率,还为企业实现**数字化运维(Smart Maintenance)**奠定基础。

引入智能监测系统后,AGV电机维护将由被动转向主动,具体优势包括:

减少突发停机:提前识别异常,避免生产中断;

延长电机寿命:通过温度与负载优化控制,降低老化速率;

节约维护成本:精准更换零部件,避免过度保养;

提升系统可靠性:实现全生命周期健康管理。

综合来看,智能监测系统不仅是提升AGV无刷电机寿命的关键,更是实现工厂数字化与智能化升级的重要环节。

在AGV(自动导引车)系统中,无刷电机是驱动与能效的核心。其性能稳定与寿命长短,直接决定了整车的运行效率与经济效益。通过本文的分析可以看出,AGV无刷电机的寿命不仅取决于设计质量,更取决于科学的维护策略与运行管理。

重视选型阶段的精确匹配:根据AGV的负载特性、运行频率与环境条件,选择合适的电机规格与驱动系统,确保电机在最佳效率区间运行。

强化温控与散热设计:通过结构优化与冷却技术的改进,保证电机在高负载下仍具备稳定的热平衡,避免因温升过高导致寿命衰减。

落实预防性维护制度:建立系统的点检与保养计划,定期监测温度、振动与电流信号,提前发现潜在风险,防止小故障演变为大问题。

引入智能监测与数据分析:借助AI与物联网技术,实现电机健康状态的实时评估与寿命预测,为维护决策提供科学依据。

优化操作与管理习惯:在日常运行中避免频繁的启停与超负载运行,保持稳定的电源质量与清洁的使用环境,减少对电机及轴承的冲击与污染。

通过以上措施,企业不仅可以延长AGV无刷电机的使用寿命30%以上,还可有效降低设备停机时间,提高自动化生产线的整体可靠性与投资回报率。

未来,随着智能制造与绿色物流的发展趋势,高效、耐用、可预测的AGV无刷电机系统将成为行业标准。我们相信,只有坚持科学设计与精细维护,才能让AGV系统在复杂的工业环境中保持持续稳定、高效运转,为企业创造更长远的价值。

地址:江苏省常州市武进区湖塘镇湖塘科技产业园工业坊A2栋西侧

电话:0519-88372558

手机/微信:18761150726

电子邮件:sales@jkongmotor.com