0519-88372558

浏览数量: 4 作者: 本站编辑 发布时间: 2025-08-13 来源: 本站

直流伺服一体机是一种将直流伺服电机、驱动器以及位置反馈装置(如光电编码器或磁性编码器)高度集成在同一机体内的智能化执行单元。它集成了动力源、控制系统与信号采集模块,能够在无需额外外置驱动器的情况下,直接接收上位机或控制器的指令,实现精确的位置、速度和扭矩控制。

这种一体化设计大大减少了控制系统的布线、安装空间与维护复杂度,同时提升了系统的稳定性与响应速度。相比传统“电机+驱动器”分体式方案,直流伺服一体机的最大特点在于体积紧凑、响应快速、控制精度高,且更易于在多关节、多轴联动的机器人手臂中实现模块化部署。

在硬件结构上,直流伺服一体机通常包含以下核心部分:

直流伺服电机:负责产生驱动力,实现平稳、可控的旋转或直线运动。

驱动控制单元:内置基于DSP或FPGA的数字控制器,实现PWM调制、矢量控制(FOC)等高性能算法。

位置反馈系统:采用高分辨率编码器实时采集转子位置与速度信号,确保闭环控制精度。

通信与接口模块:支持CANopen、EtherCAT、RS-485等工业总线协议,方便与机器人主控系统对接。

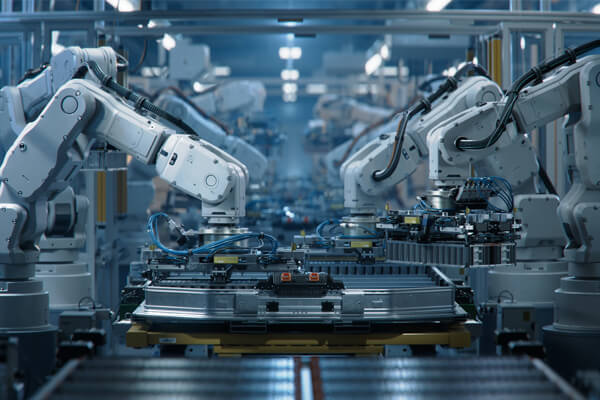

在机器人手臂应用中,直流伺服一体机可直接安装在关节位置,通过精确的闭环控制实现快速响应与高精度定位,特别适用于空间有限、布线复杂且要求高性能的工业与协作机器人系统。

机器人手臂作为一种多自由度、高精度的智能执行机构,其核心任务是在三维空间中完成复杂、灵活且精准的操作。这对运动控制系统提出了极高的性能要求,尤其在工业自动化、医疗手术、物流分拣及协作机器人等领域,以下几方面尤为关键:

机器人手臂的每个关节位置误差都会被累积并放大到末端执行器,因此在很多工业场景中,关节定位精度必须达到±0.01°甚至更高。这要求驱动系统具备高分辨率位置反馈与稳定闭环控制能力,以保证末端工具在微米级范围内准确到位。

在高速分拣、装配或焊接中,机器人需要在毫秒级时间内完成指令响应与姿态调整。这要求驱动系统不仅启动和制动迅速,还需在频繁加减速中保持平稳,避免冲击和振动对精度的影响。

在搬运重物、长时间保持姿态或进行精密操作时,关节电机需持续输出稳定扭矩,防止抖动或失稳。这对驱动系统的电流控制精度与热管理能力提出了严格要求。

多关节机器人手臂需要多轴同步运动,确保路径平滑、动作协调。如果关节响应不一致,会导致末端轨迹偏移,影响加工或装配精度。因此,驱动系统需支持实时多轴同步通讯,如EtherCAT、CANopen等协议。

由于机器人手臂结构复杂且关节空间有限,控制与驱动系统必须具备紧凑化、一体化特点,并尽量减少外部电缆,以降低布线难度和磨损风险。

工业环境中存在大量电磁干扰、粉尘、油污及温湿度变化,驱动系统必须具备高防护等级(如IP65以上)、完善的过流/过温/过压保护机制,并在干扰环境中保持稳定运行。

综合来看,机器人手臂的运动控制需求不仅要求精度与速度的平衡,还强调稳定性、可靠性与系统集成度。直流伺服一体机正是针对这些需求而设计,能够在实际应用中提供理想的解决方案。

直流伺服一体机将电机、驱动器、编码器集成到单一模块中,省去了外部驱动箱和复杂布线,不仅减少了安装空间,还降低了维护成本。对于六自由度或更多关节的机器人,布线简洁直接提升了整体的可靠性与美观性。

配备高分辨率编码器(可达23-bit甚至25-bit),实时采集位置与速度信息,结合先进的PID+前馈控制算法,保证关节在高速运动下依然能保持微米级的定位精度,有效避免步进电机可能出现的失步现象。

直流伺服一体机通过优化电机磁路设计和驱动策略,实现高功率密度输出。在相同体积下,输出扭矩更高,单位能耗更低,适合需要长时间运行的工业机器人和协作机器人。

采用**矢量控制(FOC)与空间矢量脉宽调制(SVPWM)**技术,使关节能够在毫秒级响应控制指令,适合高速分拣、点焊、喷涂等要求高响应的场景。

多数直流伺服一体机支持CANopen、EtherCAT、Modbus等工业总线协议,与机器人控制器无缝对接,可灵活扩展到多轴系统。

在汽车制造、电子装配等领域,装配机器人需在有限空间内完成精密操作。直流伺服一体机的紧凑尺寸和高精度定位能力,确保了机器人能够在0.5秒内完成一次精准装配动作,并支持长时间连续运行。

协作机器人需与人类共同工作,要求关节轻量化且安全。直流伺服一体机的轻量化结构降低了整体负重,并能通过力矩控制实现柔顺动作,避免对人员造成伤害。

在电商仓储中,分拣机器人需快速抓取不同尺寸与重量的物品。直流伺服一体机的高速加减速性能与恒扭矩输出,保证分拣精度与效率,单机可实现每分钟80次以上的分拣动作。

在微创手术中,直流伺服一体机提供亚毫米级的末端控制精度,保证机械臂操作的平滑性与稳定性,减少病人创伤。

在为机器人手臂选择直流伺服一体机时,必须综合考虑性能参数、系统兼容性、工作环境等多方面因素,以确保驱动系统能够满足实际应用需求并长期稳定运行。以下是关键的选型要点:

根据机器人手臂的负载重量、臂长、重心位置以及运动轨迹计算所需的峰值扭矩与额定扭矩,同时匹配适宜的额定转速。

峰值扭矩决定了关节在启动、加速及克服惯性时的能力。

额定扭矩影响持续工作时的稳定性与发热情况。

在高速作业(如分拣、点焊)中,应选择高转速、快速响应的型号;在重载慢速作业(如装配、搬运)中,应侧重大扭矩、耐久性。

位置反馈系统是实现精确控制的核心。应根据作业精度要求选择适合的编码器:

增量式编码器:成本较低,适合精度要求中等的场景。

绝对值编码器:可提供多圈位置记忆,断电后无需回零,适合高精度、多工况的机器人手臂。

分辨率建议≥17-bit,高精度场合可选择23-bit甚至25-bit的型号,以满足微米级或亚毫米级控制需求。

直流伺服一体机需与机器人控制器进行实时通讯,常见接口包括:

EtherCAT:低延迟、高速同步,适合多轴协同控制。

CANopen:稳定性高,适合中速、多节点系统。

Modbus-RTU/TCP:结构简单,便于与传统PLC集成。

选择时应确保通讯协议与现有机器人控制系统完全兼容,并支持实时多轴同步功能。

机器人手臂关节空间有限,需选择紧凑化、轻量化的一体机,减轻末端负载,提高运动灵活性。

支持法兰安装、底座安装或定制安装板的机型可提高设计灵活性。

尽量减少外部电缆数量,优先选择电源与信号合一接口的一体机,降低布线复杂度和故障风险。

长时间高负载运行易导致发热,因此一体机需具备高效散热结构(如铝合金外壳、风冷或液冷接口)。

防护等级建议不低于IP54,在粉尘、油雾或潮湿环境中应选IP65或更高的型号。

对于高温或低温工作环境,应确认一体机的工作温度范围是否覆盖实际需求。

直流伺服一体机应具备多重安全机制:

过流、过压、欠压、过温保护

位置偏差与堵转保护

紧急停机(E-Stop)与制动功能

这些功能可防止设备损坏,并在异常情况下保护人员与系统安全。

优先选择技术成熟、应用案例丰富的品牌,并确保供应商提供参数选型指导、安装调试支持及长期的备件供应,以降低维护成本和停机风险。

综合来看,直流伺服一体机的选型应在性能、可靠性与系统适配性之间找到平衡点。合理的选型不仅能提升机器人手臂的运行效率与精度,还能延长整机寿命,降低全生命周期的运维成本。

随着智能制造、人工智能与机器人技术的持续发展,直流伺服一体机在机器人手臂领域的应用将呈现出更高性能、更智能化和更广泛的趋势。未来的发展方向主要体现在以下几个方面:

通过新型磁性材料、优化磁路结构与高效绕组工艺,直流伺服一体机的功率密度将不断提升,在相同体积下提供更大的输出扭矩与转速。同时,轻量化设计将减少关节惯量,提升机器人手臂的灵活性与能效,尤其适合协作机器人(Cobot)和移动作业机器人。

未来的一体机将融合传感器网络与AI算法,实现对温度、电流、振动等关键运行参数的实时监测,并通过机器学习模型预测潜在故障。

当出现异常趋势时,可提前发出预警,实现预测性维护,减少意外停机。

支持云端数据分析,让维护人员可远程诊断设备健康状态。

随着工业以太网、5G、TSN(时间敏感网络)等高速通讯技术的普及,直流伺服一体机将实现亚毫秒级指令响应与多轴同步控制。

在高速装配、激光切割、3D打印等场景中,低延迟通讯可显著提升轨迹精度与工作效率。

未来的机器人手臂将更多结合机器视觉与深度学习算法,根据视觉反馈实时调整运动轨迹和力矩输出。

在分拣、检测、装配等任务中,直流伺服一体机将根据视觉数据动态修正动作,提升自适应能力。

为了降低能源消耗,直流伺服一体机将引入能量回馈与再生制动技术,将制动过程中的机械能转化为电能回馈电网或储存在超级电容中,实现能源循环利用。

这不仅减少了能耗成本,也符合绿色制造与碳中和的发展趋势。

未来一体机将更加模块化,支持**即插即用(Plug & Play)**安装,便于用户在多关节机器人手臂中快速更换或扩展功能。

模块化设计还将支持不同功率段、不同通信协议的自由组合,满足多样化应用需求。

面向协作机器人市场,直流伺服一体机将集成更多力矩限制、柔顺控制和碰撞检测功能,使机器人能够在与人类近距离协作时保障安全。

总体来看,未来的直流伺服一体机将在更高性能、更智能化、更节能、更安全的方向持续进化,与机器人手臂技术的融合也将更加紧密,从而推动机器人在制造业、物流、医疗、服务业等领域的广泛落地。

直流伺服一体机的高度集成化、精准闭环控制、高功率密度与快速响应特性,使其成为现代机器人手臂的理想驱动核心。无论是工业自动化还是医疗精密操作,它都能提供稳定、高效、智能化的解决方案。未来,随着智能制造与人机协作的深入发展,直流伺服一体机将在机器人技术革新中发挥更加重要的作用。

地址:江苏省常州市武进区湖塘镇湖塘科技产业园工业坊A2栋西侧

电话:0519-88372558

手机/微信:18761150726

电子邮件:sales@jkongmotor.com