0519-88372558

浏览数量: 21 作者: 精控电机 发布时间: 2026-02-03 来源: 本站

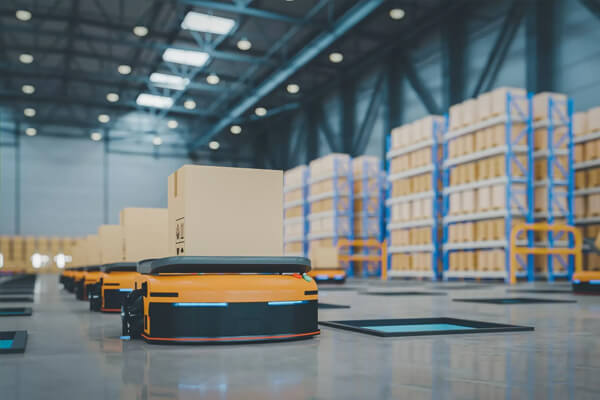

直流伺服一体机为AGV物流小车提供高精度、高稳定性和高能效的智能驱动解决方案,支持电压、功率、通讯协议、机械尺寸等多项定制能力,以满足不同应用场景和工业自动化需求。

在 AGV 物流小车 项目中,电机选型并不是一个“参数对参数”的简单匹配过程,而是一个系统工程问题。电压、电机功率与输出扭矩之间存在高度耦合关系,任何一个参数选错,都会直接导致 爬坡能力不足、启动抖动、刹车失控、续航骤降,甚至烧驱动器 等严重后果。

我们从 工程设计与量产落地 的角度,系统性拆解 AGV 物流小车在不同工况下,如何科学选择合适的电压等级、功率区间与扭矩余量,帮助项目一次选型成功,避免反复试错。

在所有 AGV 项目中,最常见的错误,是直接从“目标速度”或“整车重量”倒推电机参数,却忽略了真实运行场景。

在选型之前,我们必须明确以下关键工况:

整车总重量(车体 + 电池 + 负载,取最大值)

最大负载运行状态(是否长期满载)

地面条件(环氧地坪、水泥地、金属轨道)

最大爬坡角度

启停频率(高频启停 vs 长距离匀速)

单次连续运行时间

是否要求再生制动或紧急刹车

这些参数,决定了 扭矩优先 还是 功率优先,也决定了 低压大电流 还是 高压低电流 的技术路线。

在实际项目中,AGV 常见的电压平台包括:

24V 系统:轻载、小型 AGV、成本敏感项目

36V / 48V 系统:中小型仓储 AGV 的主流选择

60V / 72V 系统:重载、高速、长续航 AGV

96V 及以上:重型物流或户外无人运输车

我们建议遵循以下判断逻辑:

功率需求 ≤ 500W:优先 24V 或 36V

功率需求 500W–1500W:优先 48V

功率需求 ≥ 1500W:优先 60V 及以上

原因非常明确:

在相同功率下,电压越低,电流越大

大电流意味着:

驱动器发热严重

线缆成本上升

EMI 风险增加

电池放电效率下降

因此,在 AGV 项目中,电压不是功能参数,而是系统稳定性参数。

很多项目只计算 AGV 在匀速运行时的功率需求,这是一个严重误区。

AGV 的真实功率消耗,集中在三个瞬间:

启动瞬间

低速爬坡

急停或反向制动

这些工况下,电机功率需求往往是平均值的 2–3 倍。

我们通常按以下方式估算:

匀速功率 × 2 = 电机最小安全功率

高启停频率项目:

匀速功率 × 2.5–3

举例说明:

AGV 匀速运行功率为 400W

高频启停 + 轻微爬坡

➡ 推荐电机功率 ≥ 800–1000W

如果说电压决定系统是否稳定,功率决定能跑多快,那么:

扭矩,决定 AGV 能不能启动、能不能爬坡、能不能安全刹车。

车轮半径

最大负载重量

爬坡角度

启动加速度

传动效率(减速机、轮毂、轴承)

理论扭矩 × 1.5 = 最低可用扭矩

理论扭矩 × 2 = 推荐工程扭矩

高安全要求项目:

理论扭矩 × 2.5

这是因为:

摩擦系数不稳定

电池电压随 SOC 波动

减速机存在效率损耗

在 AGV 项目中,不同应用场景对运行方式、负载特性、速度曲线与安全冗余的要求差异极大,因此不存在“一套参数通吃所有 AGV”的情况。我们基于大量实际项目与工程验证经验,将常见 AGV 场景拆分,并给出可直接用于选型决策的电压 / 功率 / 扭矩组合建议。

典型应用场景

电商仓储拣选 AGV

产线物料配送小车

医疗、实验室内部物流

地面平整、无明显坡道

核心工况特征

负载轻

启停频率高

速度要求中低

空间受限,对体积和成本敏感

推荐参数组合

系统电压:24V 或 36V

单电机额定功率:200–400W

减速后输出扭矩:5–10 Nm

推荐驱动方式:两驱或四驱差速

工程说明

该类 AGV 的瓶颈不在速度,而在低速平稳性与启停一致性。在保证启动不丢步、不抖动的前提下,应避免功率过大导致控制分辨率下降和成本浪费。

典型应用场景

托盘搬运 AGV

立库对接 AGV

工厂内部物流主力车型

核心工况特征

长时间连续运行

满载与空载频繁切换

存在轻微坡道或门槛

对可靠性与寿命要求高

推荐参数组合

系统电压:48V(主流标准)

单电机额定功率:750–1500W

减速后输出扭矩:20–50 Nm

推荐驱动方式:双驱动轮 + 万向轮 / 四驱

工程说明

48V 系统在效率、发热、驱动器通用性和电池成本之间达成了最佳平衡,是当前工业 AGV 的黄金电压平台。功率和扭矩应优先满足满载启动与爬坡工况,而非匀速运行参数。

典型应用场景

重型托盘运输

钢铁、汽车零部件搬运

大尺寸模具转运

核心工况特征

启动惯量极大

低速大扭矩运行时间长

对制动和安全冗余要求极高

推荐参数组合

系统电压:60V / 72V

单电机额定功率:2000–3000W

减速后输出扭矩:80–150 Nm

推荐驱动方式:四驱或多驱并联

工程说明

该类 AGV 的选型重点不在额定功率,而在峰值扭矩能力与驱动器瞬时电流输出能力。低电压系统在此类应用中极易出现电流失控、驱动过热和电池衰减过快的问题。

典型应用场景

快速分拣系统

跨区长距离物流

智能仓储高速通道

核心工况特征

速度要求高

加速与减速频繁

对控制响应和稳定性要求高

推荐参数组合

系统电压:48V / 60V

单电机额定功率:1000–2000W

减速后输出扭矩:15–30 Nm

工程说明

高速 AGV 更关注功率密度与响应速度,而非极限扭矩。电机选型应兼顾转速范围与控制精度,避免“大扭矩低转速”配置导致高速效率低下。

典型应用场景

多楼层物流

有坡道、减速带或轨道切换

地面摩擦系数变化大

核心工况特征

长时间低速大扭矩

电压波动明显

对系统稳定性要求极高

推荐参数组合

系统电压:60V 及以上

单电机额定功率:1500–2500W

减速后输出扭矩:≥2 倍理论需求扭矩

工程说明

此类 AGV 必须为扭矩预留充足安全余量,否则在电池电压下降或地面摩擦变化时,极易出现爬坡失败或失速风险。

无论哪种 AGV 场景,我们始终遵循以下选型逻辑:

扭矩优先于功率

功率优先于速度

系统电压服务于稳定性,而非性能堆叠

所有关键参数至少预留 30%–50% 工程余量

只有在真实工况驱动下完成参数匹配,AGV 才能在样机、试运行和量产阶段保持一致性能,避免后期返工与隐性成本失控。

在大量 AGV 项目复盘中,我们发现:技术失败并不是因为参数不会算,而是因为关键问题被“默认忽略”了。这些问题在样机阶段往往被掩盖,一旦进入批量应用或真实工况,就会集中爆发,最终导致频繁改型、反复送样、项目延期甚至整套系统推倒重来。

以下问题,正是导致 90% AGV 项目返工 的核心根源。

最常见、也是最致命的错误,是仅依据电机额定功率选型。

现实情况是:

AGV 绝大多数时间并非匀速运行

启动、低速爬坡、急停 才是最耗能工况

启动瞬间所需功率,往往是额定值的 2–3 倍

直接后果

启动打滑或爬坡失败

电机反复过载,寿命急剧下降

驱动器频繁报过流保护

许多项目按理论公式“刚好算到可用扭矩”,却忽略了工程现实。

被忽略的变量包括:

地面摩擦系数变化

电池 SOC 降低导致电压下滑

减速机效率衰减

轮胎磨损或污染

直接后果

空载正常,满载失效

夏天能跑,冬天失控

单台可用,批量异常

工程结论

理论扭矩 ≠ 可用扭矩,没有 1.5–2 倍冗余,项目一定翻车。

低电压方案常被认为“更安全、成本更低”,但在 AGV 项目中,这是一个高风险判断。

当功率需求提升时:

电压低 → 电流必然增大

大电流 →

驱动器发热

线缆损耗增大

EMI 干扰严重

电池老化加速

直接后果

驱动器频繁限流

电池续航严重缩水

系统稳定性不可控

很多项目把注意力全部放在电机参数,却忽略了驱动器才是实际执行者。

常见问题包括:

驱动器峰值电流小于电机启动需求

控制算法不适合低速大扭矩工况

制动与能量回馈策略缺失

直接后果

电机参数再好也发挥不出来

低速抖动、异响

紧急刹车距离不可控

错误匹配往往发生在两个极端:

减速比过小:

转速够,扭矩不足

减速比过大:

扭矩冗余,速度上不去,效率低

直接后果

启动慢、响应迟钝

高速运行发热严重

能耗远高于预期

AGV 不是实验台电机,而是一个完整运动系统。

常被忽略的问题:

整车惯量大,控制参数仍按空载调试

结构刚性不足,导致共振

轮径变化却未重新核算参数

直接后果

运行抖动

定位精度下降

长期运行结构疲劳失效

这是返工率最高的误区之一。

样机阶段往往存在:

电池全新

环境理想

人工干预频繁

而量产后:

电池老化

工况复杂

长时间无人值守

直接后果

批量问题集中爆发

现场维护成本失控

很多项目没有进行以下验证:

满载连续运行测试

低电量启动测试

高温 / 低温环境测试

紧急制动测试

没有验证的参数,只是纸面参数。

AGV 项目返工,几乎从来不是单一参数错误,而是系统性忽略工程边界的结果。

真正可靠的选型应当做到:

不只看参数表

不只算理论公式

不只验证样机

而是从一开始,就以 量产与长期运行 为目标进行设计。

忽略这些问题,返工只是时间问题。

真正成熟的 AGV 选型,一定是:

电机 + 驱动器 + 电池 + 减速结构 + 控制策略 的整体匹配

我们始终建议:

先定工况 → 再定扭矩 → 再定功率 → 最后确定电压平台

而不是反过来。

在 AGV 物流小车项目中,电压是系统稳定性的基础,功率是性能边界,扭矩才是成败关键。

一次正确的选型,可以让 AGV:

启动平顺

爬坡不喘

刹车可控

续航真实

系统可靠

这不是“参数表选型”,而是 工程经验的直接体现。

什么是直流伺服一体机?

直流伺服一体机是将无刷马达、电机驱动、控制器与编码器集成在同一结构中的高集成度伺服驱动系统。

直流伺服一体机有哪些主要应用?

它在AGV物流小车、牵引车、背负式AGV和重载AGV中都能提高控制精度与动力响应。

如何为我的AGV小车选择合适的直流伺服一体机功率?

应根据AGV载重、运行速度、驱动轮直径及路况来确定电机功率与扭矩。

直流伺服一体机适合什么电压系统?

常见AGV工作电压为24V、48V、72V等,直流伺服一体机可按电压定制匹配AGV电源平台。

定制直流伺服一体机能否满足不同控制协议?

可以定制支持脉冲、RS485、CANopen等工业通信协议。

直流伺服一体机定制包含哪些物理参数?

支持定制机座尺寸、安装法兰、长度、轴承类型等机械尺寸参数。

是否可以添加制动器或者刹车功能?

是的,可以为直流伺服一体机定制集成电磁刹车等安全功能。

直流伺服一体机如何提高AGV定位与控制精度?

通过编码器反馈、闭环控制和高响应驱动算法提高速度和位置精度。

定制的直流伺服一体机可以支持能量回馈吗?

可以在设计中加入能量回馈模块,降低系统整体能耗。

直流伺服一体机在重载AGV中表现如何?

定制后的高扭矩直流伺服一体机在重载启动与持续驱动中更稳定。

直流伺服一体机的扭矩特性如何?

从低速到高速均保持稳定扭矩输出,有助于AGV在启停频繁场景下平稳运行。

定制服务是否支持样机试制与调试?

厂家通常支持样机制造、参数调试与控制策略优化服务。

定制直流伺服一体机官网电机有哪些尺寸规格?

常见有42、57、60、80mm机座尺寸,其他尺寸可按需求定制。

直流伺服一体机是否可用于潜伏式AGV?

可用于潜伏式(牵引)AGV,高扭矩与低速可定制满足牵引场景需求。

可以为AGV定制温升与散热方案吗?

可以根据工作时间长短与载重要求,调整散热片、风扇等散热设计。

直流伺服一体机是否支持多轴联动控制?

通过通讯协议与控制器,可实现多轴同步控制和精密路径执行。

定制是否会影响交期与成本?

定制版本因开发与测试需求,通常需更长交期与定制开发费用。

是否支持批量生产与大规模交付?

支持从样机到批量生产的整套工厂交付能力。

定制服务是否包含安装与现场调试支持?

部分厂家可提供现场安装支持与系统级调试服务。

直流伺服一体机与传统伺服系统相比优势是什么?

集成度高、占用空间小、布线简单、响应更快、控制更准确。

地址:江苏省常州市武进区湖塘镇湖塘科技产业园工业坊A2栋西侧

电话:0519-88372558

手机/微信:18761150726

电子邮件:sales@jkongmotor.com