0519-88372558

浏览数量: 1 作者: 本站编辑 发布时间: 2025-07-31 来源: 本站

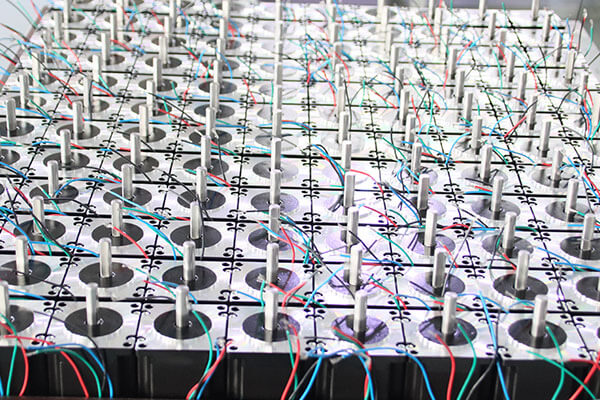

在CNC(计算机数控)机床系统中,步进电机作为关键的驱动部件之一,承担着控制X、Y、Z轴或其他移动单元精确定位与运动的重任。选择合适的步进电机,直接关系到机床的切削精度、运行稳定性、加工效率,甚至影响整机的使用寿命和维护成本。本文将从应用要求出发,分析CNC机床适合使用哪种步进电机,并提供选型建议与使用要点。

CNC机床不同于3D打印设备或一般的自动化装置,其对电机性能要求更为严苛。主要包括:

高扭矩输出:能驱动重负载工件和高刚性导轨;

高精度定位:确保每次移动精准一致,无累计误差;

可靠运行:应对长时间连续工作环境,避免掉步;

抗干扰能力强:在强电、高频环境下仍保持稳定;

响应速度快:满足高速加工或高频率启停。

因此,并非所有类型的步进电机都能胜任CNC机床的工况,需选用工业级别的高性能步进电机。

特点:法兰尺寸2.3英寸,提供高达120N·cm以上的扭矩;

优势:通用性强、价格适中、兼容大多数CNC结构;

应用:适用于桌面级、轻型数控铣床、雕刻机等;

特点:更大体积(法兰尺寸3.4英寸)、更高扭矩(可达300N·cm甚至更高);

优势:适合中大型CNC机床,如木工、金属雕刻、等离子切割等;

注意:配合使用更高电压和电流的驱动器,需加强散热系统。

结构:在普通步进电机基础上集成编码器反馈;

优点:具备伺服系统特性,能自动修正偏差、防止丢步、提升运行平稳性;

应用:推荐用于对精度要求较高、运行强度大的中高端CNC设备;

根据机床质量、负载惯量、导轨摩擦、加工材料强度等计算所需保持扭矩;

扭矩必须大于最大切削阻力所需扭矩的30%以上,以保证安全冗余。

常见步距角为1.8°(每转200步),若配合细分驱动器,精度更高;

对于高精度设备,可选择0.9°步进角电机。

选择与驱动器相匹配的额定电流(如2.8A、4.2A等);

高电压(36V~80V)驱动有助于提高速度与动态响应。

电机的尺寸(NEMA法兰)、轴径、安装孔间距等需与CNC机体结构匹配;

有些CNC需要双轴步进电机以同步驱动双Z轴或龙门架。

NEMA23:推荐使用DM542、TB6600、TMC5160等;

NEMA34:推荐使用DM860、MA860H、TSD80等大电流驱动器;

闭环步进:需搭配配套编码器闭环驱动器(如HBS57/HBS86系列);

电流设置略低于电机额定值(约80%-90%);

细分设置根据控制精度需求设定(建议≥1/8);

电源电压足够稳定(建议使用24~48V开关电源);

在CNC机床系统中,步进电机的选型与安装固然重要,但实际应用过程中的细节控制更是决定整体性能的关键因素。忽视这些注意事项,可能会导致加工精度下降、运行不稳定、甚至设备损坏。以下是我们总结的几个重要的应用注意要点:

步进电机最常见的故障之一是“丢步”,即电机未能按照输入脉冲正确完成运动,导致加工误差。常见原因包括:

负载过大:工件重量或滑轨摩擦力超过电机承载能力;

加速度/速度设定过高:特别是在刚起动或变速阶段,惯性过大容易丢步;

驱动电流设置不足:电流设置过低,无法提供足够的扭矩;

脉冲信号失真:控制系统输出干扰或线缆过长引起信号畸变。

✅ 建议措施:

使用具有自动补偿能力的闭环步进电机系统;

合理设定运动参数,控制加减速曲线;

驱动器电流调至额定值的85%-100%;

使用屏蔽线缆传输脉冲信号,避开强电干扰。

电机的性能发挥离不开驱动器的良好支持。若驱动器参数设置不当或性能不足,会直接影响电机的力矩输出、响应速度、平稳性等。

✅ 注意事项:

确认驱动器支持电机的额定电流与电压;

选用支持细分控制的驱动器,提升精度和噪音控制能力;

驱动器细分应根据控制器输出频率和机床加工要求综合考虑。

CNC设备常常处于长时间加工状态,高功率步进电机会产生大量热量。如果散热设计不佳,会造成电机温升过高,引起:

绝缘性能下降;

电机转矩衰减;

甚至损坏绕组与驱动器。

✅ 建议措施:

配置铝制散热片+风扇强制冷却;

合理选择运行电流,避免长时间100%负载运行;

安装电机时确保空气流通,避免封闭箱体过热。

步进电机通过联轴器或同步带与滚珠丝杆、导轨连接,若装配不当,易引起:

机械震动;

丢步或共振;

传动效率降低。

✅ 操作要点:

选用高精度无间隙联轴器,确保轴心同轴度一致;

安装电机前检查轴承和丝杆预紧度,防止运动阻力过大;

所有安装螺钉应均匀紧固,避免变形或偏心运行。

步进电机驱动系统涉及高频脉冲与强电控制信号,在复杂的电气环境中容易受到**EMI(电磁干扰)**影响,导致:

步进信号丢失;

编码器反馈错误(闭环系统);

驱动器误动作。

✅ 防干扰建议:

使用双绞屏蔽线缆连接控制器与驱动器;

所有信号线远离强电电缆布线;

步进驱动器外壳及屏蔽层可靠接地;

控制系统加装滤波器与浪涌抑制器提升抗干扰能力。

现代CNC控制器通常具备可调的速度曲线、加减速时间、限位保护等功能。合理调优这些参数,不仅可减少丢步,也能显著提升整体运行平稳性。

✅ 调优技巧:

使用S型加减速曲线代替直线加速,减小惯性冲击;

设置合理的速度上限,匹配电机性能;

结合实际加工工艺测试并逐步优化参数。

步进电机在CNC机床中应用广泛,但若忽略细节问题,极易造成性能下降甚至加工失败。我们建议从负载匹配、驱动设置、散热设计、抗干扰措施、安装精度等多个维度进行系统优化。同时,优先考虑闭环步进系统,将大幅提升运行可靠性与成品精度,为CNC加工提供更加稳定高效的驱动支持。

CNC机床对驱动系统的要求远高于普通应用环境,因此选用NEMA23或NEMA34级别的大扭矩步进电机已成为行业共识。对于高精度、高负载、长时间运行的场景,建议优先考虑闭环步进系统,兼具性能与稳定性。合理搭配高性能驱动器与稳压电源系统,是确保整个数控系统可靠运行的基础。

地址:江苏省常州市武进区湖塘镇湖塘科技产业园工业坊A2栋西侧

电话:0519-88372558

手机/微信:18761150726

电子邮件:sales@jkongmotor.com